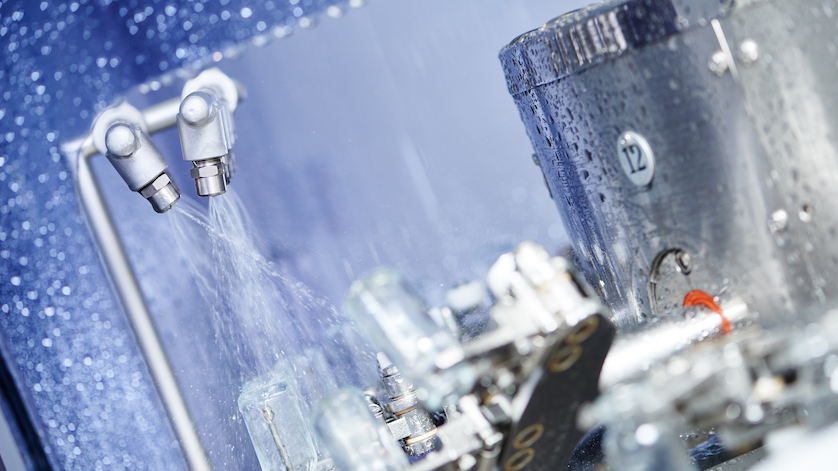

La entrada de humedad es una de las causas más comunes de fallo de los sensores de presión. Para evitar esta situación, hay que elegir un transductor o transmisor de presión con tipo de protección IP, referencia de medición y conexión eléctrica adecuados.

La salida de su transmisor de presión está desviándose, o la unidad entera ha fallado. ¿Qué ha ocurrido? Uno de los posibles culpables es la humedad, que puede dañar rápidamente la placa de circuitos o las conexiones eléctricas internas. La protección de los sensores de presión empieza por elegir el instrumento de presión adecuado con el tipo de protección IP, la referencia de medición y las conexiones eléctricas apropiadas.

Sensores de presión y tipo de protección IP

Los sensores de presión, también llamados transductores de presión, se utilizan en una amplia gama de aplicaciones. Algunos sensores se encuentran en laboratorios de clima controlado con una humedad constantemente baja. Otros están sujetos a limpieza y esterilización periódicas con vapor a alta presión, como los que se encuentran en las industrias alimentaria y de bebidas y farmacéutica.

Para minimizar las posibilidades de avería del transductor de presión, compruebe siempre que el tipo protección de entrada (IP) o la clasificación NEMA del instrumento satisfacen las exigencias de su ubicación. Tenga en cuenta que el tipo de conexión eléctrica marca una diferencia significativa. Por ejemplo, el transmisor de presión A-10 con un conector angular tiene una protección IP65, lo que significa protección contra chorros de agua a baja presión y pulverizaciones: se permite cierta entrada. Sin embargo, con un conector circular o una salida de cable, el tipo de protección del transmisor de presión se eleva a IP67, lo que permite sumergir completamente el instrumento en el agua durante un tiempo limitado y hasta cierta profundidad.

Referencias de presión ambiente frente a presión absoluta

El hecho de que un transmisor de presión esté ventilado o sellado marca una gran diferencia en la capacidad del instrumento para evitar la entrada de agua y otros líquidos. Existen tres tipos principales de transmisores de presión, cada uno con requisitos diferentes para protegerlo contra la humedad:

- Los transmisores de presión se suelen utilizar para rangos de medición más bajos, en los que los cambios en la presión atmosférica podrían ser mayores que la banda de error del transmisor. El instrumento tiene un orificio de ventilación para poder comparar las lecturas de presión con la presión ambiente (atmosférica). Dado que los transmisores de presión tienen un orificio de ventilación, requieren un conector eléctrico y un sistema de ventilación interno cuidadosamente diseñados para evitar que entre humedad y dañe el dispositivo. Por ejemplo, algunos transmisores tienen un pequeño orificio debajo de las roscas del anillo de retención del conector eléctrico. Este orificio está protegido por un material tipo Gore-Tex o teflón que permite el paso del aire pero no de la humedad.

- Los transmisores de presión con prueba de estanqueidad miden rangos de presión más altos en los que los cambios en la presión barométrica son menores que la banda de error de las especificaciones de precisión del instrumento. En otras palabras, los cambios en la presión ambiente no afectarán a la lectura de salida. Este tipo de transmisor de presión no suele necesitar ventilación, pero dependiendo del diseño, puede entrar humedad. La elección de un transmisor con tipo de protección IP o NEMA requerida evitará este problema.

- Los transmisores de presión absoluta miden la presión por referencia a una cámara de vacío sellada situada detrás del elemento sensor. Al tratarse de un sistema cerrado, los circuitos de acondicionamiento están protegidos de la intemperie. Sin embargo, la conexión eléctrica sigue siendo un posible punto débil, ya que los materiales de sellado blandos del conjunto del sensor pueden romperse con el tiempo, permitiendo la entrada de humedad o medios de proceso. Una solución es la célula de medición totalmente soldada, que elimina la necesidad de sellado degradable.

La amplia cartera de sensores de presión de WIKA incluye:

- Transmisor de presión A-10 para aplicaciones generales de la industria

- Transmisor de presión S-20 para aplicaciones generales de la industria

- Presostato electrónico con display PSD-4

- Sensores de presión OEM para maquinaria hidráulica móvil MH-4 y MH-4-CAN

La conexión eléctrica: un punto vulnerable

La conexión eléctrica es uno de los puntos más habituales de entrada de humedad en un transmisor de presión. Elegir la correcta marca una gran diferencia a la hora de proteger los sensores de presión contra los daños causados por la humedad. Algunas conexiones, como las del tipo «solenoide» DIN 43 650, están diseñadas para entornos relativamente secos. Otras pueden soportar incluso cantidades significativas de humedad y agua.

Cable con extremos libres

Una salida de cable correctamente conectada es una solución excelente para la protección contra la penetración. Este cable suele terminar dentro de una caja de conexiones seca que contiene otros componentes eléctricos. Además, el cableado también puede servir como ventilación, lo que permite que un transmisor compense los cambios de presión atmosférica al tiempo que lo protege de los daños causados por el agua.

Los transmisores de presión (sondas de pozo) plantean retos únicos

Los sensores de nivel hidrostático son soluciones excelentes para medir el nivel de fosos, depósitos, pozos y perforaciones. Pero debido a que se sumergen durante largos períodos en medios que pueden ser viscosos, corrosivos, ricos en partículas y/o muy calientes, estos tipos especiales de sensores de presión vienen con varias características que ayudan a soportar ambientes extremos y recibir un tipo de protección IP68 o NEMA 6P:

- Caja altamente resistente de acero inoxidable 316L, titanio o Hastelloy

- Cierre hermético permanente

- Material del cableado resistente a la abrasión

- Fibra de aramida en el interior del cable para soportar el peso del transmisor

Algunos fabricantes de transmisores de presión hidrostáticos instalan fuelles sellados o bolsas de goma en el extremo del tubo de ventilación, pero WIKA no lo hace. ¿Por qué? Aunque estos conjuntos protegen la electrónica interna del transmisor de la humedad, también pueden introducir errores significativos en las lecturas de nivel, ya que el aire de los fuelles se expande y contrae con los cambios de temperatura, creando cambios de presión en el interior del sensor. Una solución mejor es permitir que el tubo ventile directamente a la atmósfera. La instalación del extremo del cable en una caja de conexiones NEMA 4 protegerá el tubo de ventilación de la entrada de agua. También se pueden utilizar productos desecantes recargables para evitar la acumulación de humedad en la caja de conexiones y el tubo de ventilación.

Asistencia experta para seleccionar un sensor de presión

Con tantos factores a tener en cuenta, puede ser un reto determinar qué transductor o transmisor de presión comprar. Por este motivo, WIKA anima a sus clientes actuales y potenciales a ponerse en contacto con nuestros especialistas si tienen alguna pregunta sobre la fiabilidad, el rendimiento, la vida útil y la idoneidad del sensor de presión para la aplicación concreta. Porque la prevención de fallos en los sensores de presión comienza con la elección de los productos adecuados.