Antes por razones de costes, se hacía un uso respetuoso de la «energía» como recurso, ahora también se hace por una mayor concienciación ambiental. Además se ha convertido en una obligación por imperativo legal. En este artículo podrá leer acerca de cómo la monitorización continua de los filtros influye de manera crucial en la eficiencia energética de un sistema y le ayuda a cumplir con los requisitos legales.

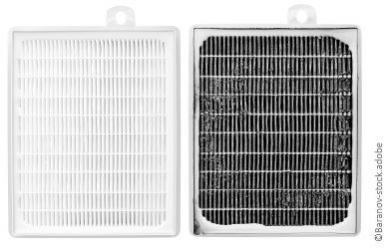

Comparativa: Filtro nuevo – filtro usado

Ya sea con filtros de aire en los sistemas de ventilación y aire acondicionado o con filtros de aceite en los circuitos hidráulicos, en ambos casos, el aumento de la contaminación del elemento filtrante provoca una creciente caída de presión. Para mantener constante la circulación del medio (aire o aceite), el ventilador o la bomba (respectivamente) deben aplicar más potencia. El consumo de energía aumenta. La monitorización de los filtros indica la creciente caída de presión a raíz de un elemento filtrante contaminado. La sustitución de un filtro obstruido asegura la circulación del medio e impide así que aumente el consumo de energía del ventilador o de la bomba.

Base jurídica

Con la adopción del Protocolo de Kyoto en 1997, la Unión Europea se comprometió a reducir las emisiones de CO2. Para alcanzar este objetivo climático, en 2005 adoptó la Directiva EuP (Energy using Products). En 2009, ésta pasó a denominarse Directiva ErP (Energy related Products directive) también conocida como Directiva Ecodesign.

Manómetro con contactos eléctricos, modelo PGS21.

Alta resistencia – alto consumo de energía

Es fácil entender que un elemento filtrante contaminado sea más resistente a la circulación de un medio respecto a uno nuevo y limpio. Físicamente, la presión en la entrada (entrada del filtro) aumenta, pudiéndose monitorizar muy bien con un instrumento de medición de presión, y el caudal se reduce. Como se especifica el caudal requerido, se debe incrementar la energía para compensar la restricción en el filtro.

Consideraciones relativas a energía vs costes

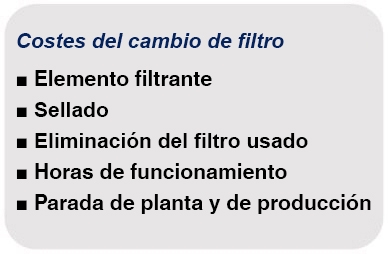

Desde un punto de vista energético, un filtro ligeramente sucio debería reemplazarse de inmediato. Lo cual entra en conflicto con el hecho de que el intercambio en sí genera costes materiales y laborales. Además, el intercambio sólo puede tener lugar en ausencia tanto de presión como de caudal, debiéndose parar la máquina o el proceso. Por ello, es evidente que un intercambio tras un determinado período de uso como estamos familiarizados, por ejemplo, con los servicios anuales de los automóviles, no es la solución óptima.

Compromiso: monitorización del filtro

El compromiso es un nivel aceptable de contaminación, es decir, una presión diferencial máxima especificada a través del filtro. Los valores límite normales de la presión diferencial (ΔP) de un filtro hidráulico están entre 1 y 5 bar. En los sistemas de ventilación, los valores límite están entre 50 y 5.000 Pa (0,5 a 50 mbar). Monitorizar la caída de presión reduce los costes operativos, ya que el cambio de filtros solo se realiza cuando se aproxima el nivel establecido de contaminación del filtro. Otra ventaja es que, gracias a una monitorización continua, la sustitución del filtro puede programarse dentro del proceso operacional.

Monitorización del filtro mediante la medición de la caída de presión

En cada caso, la caída de presión se mide a través del filtro – ΔP entre la entrada y la salida del filtro. Sin embargo, la pérdida de presión a través del filtro también aumenta con el caudal volumétrico. Por lo tanto, la ΔP como indicador de la contaminación del filtro, sólo puede evaluarse en el estado de funcionamiento definido (flujo y temperatura del medio). Los filtros para líquidos pueden exceder el límite de ΔP como resultado de breves picos de presión. Debido a la inercia, esto no supone un problema para los interruptores mecánicos. En el caso de los sensores, es aconsejable prever un corto tiempo muerto en la evaluación electrónica (control).

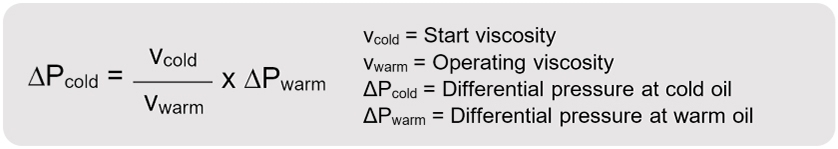

Un caso especial: Monitorización de los filtros en los circuitos hidráulicos

Los filtros de retorno en un circuito hidráulico son un caso especial. Como su nombre indica, están en la línea de retorno, justo antes de que el aceite fluya de vuelta al tanque. En el tanque, hay presión ambiental (presión atmosférica). Lo que significa que la presión ambiental también está presente a la salida del filtro. Esto simplifica la monitorización, ya que un sensor de presión relativa puede ahora realizar la medición. Lo cual repercute positivamente en los costes de monitorización de los filtros. Por un lado, estos sensores de presión son más económicos que los de presión diferencial. Por otro lado, no es necesaria una línea de presión desde la salida del filtro hasta la conexión de baja presión del sensor ΔP. En los circuitos hidráulicos, la medición de la temperatura del aceite es esencial. Esto permite tener en cuenta la alta viscosidad del aceite hidráulico, el cual todavía está frío al arrancar, evitando así falsas alertas. La temperatura del aceite hidráulico es necesaria para controlar el enfriador de aceite. Influyendo significativamente en el tiempo de uso del aceite.

Fórmula: Cálculo de la excesiva presión diferencial debida a la alta viscosidad del aceite frío

La tendencia de monitorización del filtro

Sensor de presión con IO-link, tipo A-1200.

Desde en el «mantenimiento preventivo» a la «Industria 4.0» y a las soluciones Cloud IIoT, hay una demanda de datos por todas partes. Esto puede verse claramente en la evolución de los instrumentos de medición tradicionales con pantallas ópticas a sensores eléctricos con señales de salida analógicas o digitales. Al monitorizar filtros de presión, vemos que la tendencia es reemplazar el sensor de presión diferencial por sensores de presión relativa antes y después del filtro. De este modo, se obtiene tanto la presión del sistema como la de la salida del filtro, que un sensor de presión diferencial no ofrece. La caída de presión, la diferencia entre las dos señales, se calcula entonces en el control electrónico, en el ordenador o en la nube.

Además de los sensores de presión para monitorizar filtros, la cartera de WIKA abarca todos los parámetros de medición necesarios para controlar y regular los distintos estados de funcionamiento de una máquina o sistema. En nuestra web, en la sección «Sectores«, encontrará más ejemplos de aplicaciones.

No dude en contactarnos para cualquier información adicional.