Las reacciones térmicas fuera de control son una de las principales causas de accidentes en las plantas químicas y petroquímicas. Para evitar estas catástrofes, los operarios deben controlar constantemente las temperaturas utilizando sensores con el tiempo de respuesta más rápido posible para dicha aplicación.

La producción de óxido de etileno, ácido acrílico, cloruro de vinilo, estireno y otros productos importantes implica reacciones altamente reactivas y exotérmicas. Dado que estos procesos químicos producen enormes cantidades de calor, deben gestionarse cuidadosamente para evitar subidas rápidas de temperatura y reacciones fuera de control.

Los peligros de las reacciones químicas fuera de control

Si alguna vez ha conducido por carreteras de montaña, probablemente se habrá encontrado con rampas de escape. Estas rampas sin salida aprovechan la pendiente ascendente y/o la fricción de la grava para detener camiones que han perdido el uso de los frenos y son incapaces de controlar el vehículo mientras desciende por una carretera empinada.

Las reacciones químicas fuera de control son similares. Son procesos tan acelerados que se vuelven muy difíciles o incluso imposibles de controlar. En las plantas químicas, son el equivalente del frenado de un vehículo:

- Medidas de control del proceso: bajar la temperatura y la presión reduciendo el caudal de la materia prima y ajustando su concentración.

- Técnicas de eliminación del calor – como camisas de refrigeración, intercambiadores de calor y dispositivos de control de la temperatura.

El peligro surge cuando estas medidas de seguridad son insuficientes o ineficaces. Si una reacción térmica no se detiene, puede provocar explosiones, incendios, daños en la planta, emisiones tóxicas, lesiones y pérdida de vidas humanas. Y, por desgracia para las plantas químicas, no existe el equivalente de una rampa de evacuación si los sistemas de seguridad no consiguen detener los procesos fuera de control.

Regulación de las reacciones químicas para evitar reacciones fuera de control

El control de las reacciones exotérmicas en una instalación petroquímica es clave para la seguridad de la planta. Tomemos como ejemplo el óxido de etileno (OE). El C2H4O se utiliza ampliamente como producto químico intermedio en la fabricación de una amplia gama de productos cotidianos, desde adhesivos y disolventes hasta detergentes, textiles y productos farmacéuticos. La fabricación de EO implica reacciones exotérmicas que se llevan a cabo a altas temperaturas y presiones, produciendo un gas incoloro que es muy reactivo e inflamable.

Los reactores EO también son muy sensibles y cualquier perturbación puede llevar a estas unidades a una situación fuera de control. Las perturbaciones se manifiestan en forma de alteraciones del proceso, como un mal funcionamiento o fallo del equipo o un aumento o disminución de los parámetros críticos, o incluso en la preparación de una parada de la planta.

El papel de los sensores de temperatura en la prevención de reacciones anómalas

Controlar la temperatura de una reacción es la principal forma de influir en su cinética. Como la temperatura y la presión son directamente proporcionales cuando el volumen es constante, para reducir la temperatura de una reacción hay que reducir también la presión dentro de un recipiente cerrado. Los sensores de temperatura, como los termopares y las termorresistencias (RTD), permiten a los operadores controlar continuamente la temperatura de las reacciones químicas exotérmicas.

Dado que la temperatura es un parámetro tan crítico en las reacciones exotérmicas, que pueden alcanzar condiciones fuera de control en cuestión de segundos, el tiempo de respuesta de un sensor desempeña un papel crucial en la capacidad de la sala de control para tomar decisiones informadas y gestionar eficazmente el proceso.

Los fabricantes de productos químicos suelen utilizar reactores tubulares para convertir materias primas de hidrocarburos en óxido de etileno, ácido acrílico, cloruro de vinilo y estireno. Los sensores de temperatura se adaptan al diseño específico de un reactor, con distintos tamaños, longitudes y número de puntos de medición.

Los instrumentos de medición no sólo recopilan datos, sino que a menudo actúan como mecanismos de seguridad que activan alarmas cuando las condiciones del proceso superan unos parámetros predeterminados. Utilizando redundancias como un elemento de membrana de reserva, los sensores para aplicaciones críticas evitan la fuga accidental de fluidos en caso de fallo mecánico.

Configuraciones de sensores para una lectura óptima de la temperatura

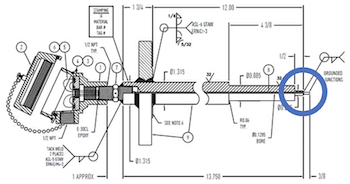

Termopar multipunto en miniatura modelo TC96-M

Existen diferentes configuraciones de instrumentos de medición de la temperatura para reactores tubulares. Para obtener los resultados más precisos, es aconsejable utilizar termopares multipunto miniaturizados, como el TC96-M, para detectar rápidamente cualquier cambio brusco de temperatura en la pata del reactor. Estos sensores se conectan a un transmisor de temperatura para transmitir rápidamente los datos a la sala de control.

Consideraciones y compromisos en la detección de temperatura

Para garantizar la integridad y fiabilidad del reactor, los sensores de temperatura deben tener un tiempo de respuesta rápido. Cuanto menos material haya entre la punta del sensor y el medio, más rápido será el tiempo de respuesta.

Termopar en vaina con punta descubierta

Un ejemplo es un termopar con una unión caliente conectada a tierra insertada en un termopozo en el que la punta del sensor está expuesta (véase a la derecha), de modo que el sensor entra en contacto directo con el gas o el líquido. El inconveniente, por supuesto, es que si el fluido es agresivo o está muy caliente, esta configuración puede reducir considerablemente la vida útil del sensor de temperatura.

En resumen, éstas son algunas de las variables que influyen en los tiempos de respuesta térmica de los sensores de temperatura:

- Tipo de sensor de temperatura. Generalmente, los termopares tienen tiempos de respuesta más rápidos que las termorresistencias.

- Tamaño del sensor. Cuanto más pequeño es el sensor, más rápido es su tiempo de respuesta.

- Necesidad o no de un termopozo. Este tubo metálico protege el sensor de altas presiones, altas temperaturas y sustancias abrasivas o corrosivas.

- El grosor de la pared de la vaina. Cuanto más fina sea la pared, más rápido será el tiempo de respuesta, pero la integridad estructural de un termopozo de pared fina puede verse afectada en condiciones de alta velocidad y turbulencia.

- Diámetro de la punta del termopozo. Cuanto menos aire haya entre la punta del sensor y la pared del termopozo, más rápido será el tiempo de respuesta.

- Tipo de fluido. Los fluidos líquidos tendrán un tiempo de respuesta más rápido que los fluidos gaseosos, debido al mayor contacto del líquido con la superficie de medición.

- Velocidad y turbulencia del fluido. Generalmente, los fluidos más rápidos y turbulentos tendrán tiempos de respuesta más rápidos debido al mayor contacto del fluido con la superficie de medición.

WIKA: asesoramiento experto y sensores de calidad para evitar reacciones anómalas

A la hora de elegir los instrumentos de temperatura para monitorizar el proceso de un reactor, la mejor práctica no consiste simplemente en utilizar el sensor con el tiempo de respuesta más corto. Para conseguir el equilibrio perfecto entre tiempo de respuesta y resistencia del proceso, necesita el asesoramiento de especialistas de producto con experiencia en la industria química.

Podemos aconsejarle si utilizar una termorresistencia o un termopar y si el sensor de temperatura puede introducirse directamente en el fluido o debe utilizarse con un termopozo. En este último caso, podemos ayudarle a realizar cálculos de frecuencia de resonancia para proteger los tubos de tensiones mecánicas. Un vástago helicoidal, como nuestro diseño ScrutonWell®, minimiza las resonancias que dañan el vástago de un termopozo y permiten que el fluido se escape al entorno.

Para que su planta funcione de la forma más segura y eficiente posible, trabaje con los expertos de WIKA para encontrar soluciones de temperatura optimizadas para sus reactores y procesos específicos.

Para cualquier información, visite nuestro sitio web o póngase en contacto con nuestros expertos.