La correcta medición de la temperatura de proceso es un factor esencial para lograr un funcionamiento rentable de un instrumento. En principio, esto no parece ser un problema. Los pasos a dar serían los siguientes: selección un termómetro, ajuste del diseño de la vaina de protección requerida, verificación del cumplimiento de los estándares obligatorios y montaje del punto de medición. Y hasta aquí. No obstante, la realidad es que este proceso no es tan sencillo y en este caso las dificultades residen en los pequeños detalles.

Hoy en día, es posible realizar pedidos de componentes para puntos de medición de manera rápida y sencilla, tan solo se necesitan unos clics de ratón. En cambio, analizar sus características en detalle sí necesita más tiempo. Es entonces cuando surgen las siguientes preguntas:

- ¿Qué tipo de instrumento de medición de temperatura se necesita: mecánico o eléctrico?

- ¿Qué longitud prevalece para la configuración de la medición: la longitud de instalación de la vaina de protección en el proceso o la longitud estandarizada del sensor del termómetro?

- ¿Corresponden las dimensiones del tubo y los extremos de este con las longitudes estandarizadas?

- ¿Se exige realizar un cálculo de resistencia de la vaina de protección y qué influencia ejerce este cálculo en la interpretación del punto de medición?

Además, la mayoría de las veces surge un conflicto de intereses en torno a esta cuestión: Por un lado, la persona encargada de la instrumentación quiere sumergir el termómetro hasta el máximo posible en el proceso con el fin de obtener el mejor resultado de medición. Por otro lado, la persona encargada de la seguridad de las instalaciones exige que la profundidad de montaje sea lo más corta posible para evitar averías causadas por desprendimiento de la vaina de protección. La calibración de puntos de medición de temperatura implica, por tanto, tener que tomar numerosas decisiones con la dificultad que ello supone. El análisis basado en cinco cuestiones principales puede serle de gran ayuda.

Selección del punto de medición de temperatura

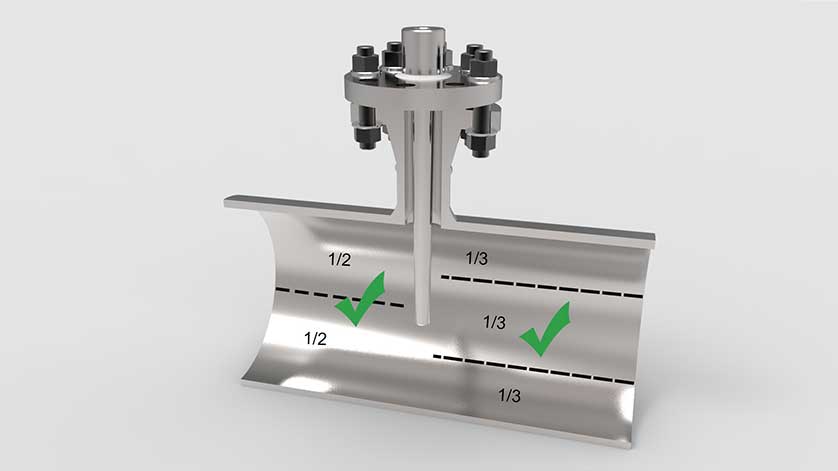

La cuestión relativa a la ubicación del punto de medición tiene fácil respuesta: debe colocarse en un lugar donde el termómetro no resulte peligroso o donde el termómetro en sí mismo no suponga un peligro y donde la medición no interfiera en el proceso. Este es el caso de la parte recta del tubo, con distancia suficiente a las curvaturas del tubo, a las válvulas o a otros instrumentos de medición. Por ejemplo, en el caso de las curvaturas del tubo, debería mantenerse una distancia de entre ocho y diez veces el diámetro interior del tubo.

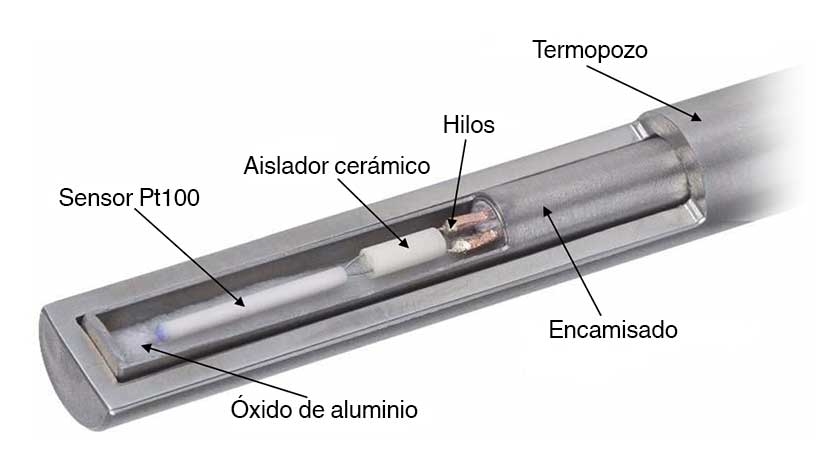

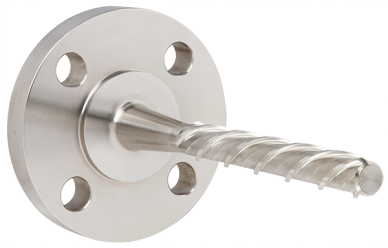

Punto de medición con termopozo insertado en tubo

Punto de medición con termopozo insertado en tubo

Muchos usuarios colocan el punto de medición directamente en la curvatura del tubo. No obstante, no resulta tan fácil responder a la pregunta de si la vaina de protección debe instalarse en la dirección del fluido o contra de la misma. Esto va a depender del lugar en el que te encuentres. Mientras que las normativa alemana VDI 3511-5 recomienda el montaje en dirección contraria al fluido, los estándares rusos GOST 8.856.5 sugieren que el montaje se coloque en la dirección del fluido. El estándar estadounidense ASME PTC 19.3TW-2016, sin embargo, no está a favor de ninguna estas dos variantes, no obstante, sí describe ambas opciones.

En determinados procesos y por motivos de seguridad, la temperatura debe controlarse con redundancia y utilizando varios termómetros. Con el fin de evitar interferencias, los puntos de medición deben mantener una distancia determinada. Estas se especifican en la normativa VDI 3511-5. Por ejemplo, la norma calcula la distancia entre dos puntos de medición mediante una vaina de protección multiseccional de 11 mm de diámetro (Molde F2 según el estándar alemán DIN 43772) en un tubo de 3 m con 150 mm de diámetro interno. Es entonces cuando se considera que el fluido no está obstruido. En caso de que no se disponga de suficiente espacio, se recomienda una disposición radialmente desplazada de los puntos de medición.

¿Dónde instalar el sensor?

La longitud mínima de montaje de un termómetro depende de si se ha optado por un instrumento de medición eléctrico o mecánico. Para instrumentos de medición eléctricos, termómetros de resistencia y termopares, se recomienda de seis a diez veces el diámetro inserto de medición «d» como profundidad de medición mínima en el proceso con el fin de limitar los errores de medición causados por la disipación del calor. Lamentablemente, en el caso de termómetros mecánicos no es tan fácil de determinar. La longitud del sensor bimetálico o del sensor de presión de gas depende de muchos factores. Se sitúa en un rango de entre 30 y 200 mm y debe estar completamente sometido al fluido en el tubo.

Además de los diferentes métodos de medición, también es necesario tener en cuenta los detalles de diseño de la vaina de protección, también es necesario tener en cuenta los detalles de diseño de la vaina de protección. Una longitud de montaje de, por ejemplo, 75 mm sería suficiente para una vaina de protección de rosca con termómetro eléctrico. Si se utiliza una vaina de protección con brida diseñada con materiales sólidos, esa longitud de montaje resultaría demasiado corta y podría dar lugar a errores de medición considerables.

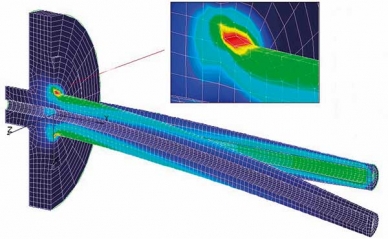

Cálculo de stress del termopozo

Ilustración del cálculo de stress con una vaina en flujo con presentación de la carga en la punta y en la raíz

Con motivo de las crecientes preocupaciones por parte de los operarios de las instalaciones, se exige realizar un cálculo del termopozo para numerosas aplicaciones con el fin de evitar un desprendimiento causado por una velocidad de fluido excesiva. Por lo general. esta prueba se realiza de acuerdo con la norma estadounidense ASME PTC 19.3 TW-2016. Con esto, se compensan las dimensiones de la vaina de protección estipuladas previamente en comparación con los parámetros de proceso máximos, por lo general, los valores del diseño dados. Si la vaina resiste este cálculo, la calibración del punto de medición queda completada. De no ser así, los usuarios se enfrentan a un dilema que no conduce a ninguna solución del todo satisfactoria.

Modificación de las dimensiones

La forma más sencilla de repetir el cálculo de la vaina de protección para obtener un resultado positivo consiste en reducir las longitudes de montaje. Para ello es necesario garantizar que el sensor del medio que va a medirse también esté sometido. Si la vaina de protección es muy corta y desaparece en el extremo de la brida, inevitablemente se producirán errores de medición. Si no se realiza un acortamiento, es posible reforzar la vaina de protección mediante dimensiones más grandes desde la raíz hasta el extremo. Con ello, los tiempos de respuesta del termómetro aumentan de manera significativa. En el peor de los casos, la vaina de protección es tan grande que no sería posible instalarla en los extremos de la brida o en los manguitos roscados/soldados.

Soluciones alternativas de optimizar la medición de la temperatura

Si no se encuentra ninguna solución al problema, cabe considerar otras opciones, aunque a menudo queden fuera del ámbito de aplicación de la norma ASME PTC 19.3 TW-2016. Estas opciones incluirían el uso de un termopozo tipo Scrutonwell. Su bulbo helicoidal presenta una oscilación reducida superior al 90%. Por lo tanto, se puede utilizar en los lugares en que con las vainas de protección convencionales existe riesgo de desprendimiento.

También es posible cambiar de medición invasiva a medición no invasiva y utilizar un termómetro en superficie de tubo (fijación por abrazadera). Si esta tampoco es una opción, sigue siendo posible reducir la velocidad excesiva del fluido gracias al montaje de una extensión del tubo. Esta solución de diseño se recomiendo en muchos casos para instalaciones en las que los diámetros nominales del tubo son pequeños. De manera alternativa, la vaina de protección puede instalarse en posición diagonal en la tubería para ganar algo de longitud de montaje y optimizar así el fluido. Existe la posibilidad de combinar ambas propuestas.

Vídeo: ¿Cómo funciona una termorresistencia?

Autor: Chassan Jalloul, Marketing Manager Instrumentos WIKA