Instrumentación de temperatura en aplicaciones críticasLa temperatura como valor de medición más importante sirve a menudo para detectar situaciones de peligro en una instalación y para tomar contramedidas a tiempo. Si no existen medidas constructivas y logísticas para prevenir peligros el punto de medición debe diseñarse según las reglas de la seguridad funcional en los procesos.

El SIL (Safety Integrity Level) está descrito en la normativa IEC 61508/IEC61511 y es el marco de referencia para la evaluación de sistemas eléctricos/electrónicos/programables desde la perspectiva de la seguridad funcional. Para conseguir una clasificación de un nivel determinado el dispositivo debe cumplir determinadas características constructivas para reducir la probabilidad de un defecto a un mínimo. La normativa IEC 61505 detalla en profundidad los principios para :

- Evitar errores del dispositivo

- Detectar errores inevitables

- Señalizar errores detectados

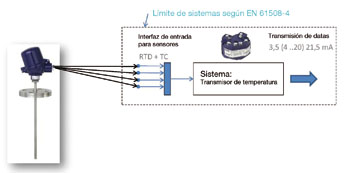

Para conseguir una clasificación según la normativa EN/IEC 61508-4 el dispositivo debe realizar una evaluación sobre estos estados. Sin embargo un sensor sin transmisor no está capacitado de evaluarse a sí mismo y por lo tanto no cumple esta normativa. De hecho un sensor consiste en realidad solo de un trozo de hilo (la termorresistencia es un hilo de platino y el termopar son dos hilos de materiales distintos) que no puede generar una evaluación. Por lo tanto la evaluación de un punto de medición requiere un sistema de conjunto entre sensor y unidad electrónica.

Posibles errores de sensores El análisis de la seguridad funcional muestra 4 tipos de errores.

- (s = safe) Errores “seguros” no tienen consecuencias directas al resultado de medición

- (d=dangerous) Errores “inseguros” distorsionan el resultado y provocan una avería inmediata

- (d=detectable) Errores “detectables” pueden registrarse mediante la unidad electrónica conectada

- (u=undetectable) Errores “no detectables” mediante el dispositivo o solo con accesorios externos

Una sobrecarga puede provocar una rotura del conductor y/o estropear el sensor. En este caso el transmisor puede detectar fácilmente el error y por lo tanto se trata de un error del tipo peligroso pero detectable. Para esta categoría se utiliza el símbolo λdd . Las modificaciones del sensor que se producen de manera lenta y de largo plazo también son a menudo resultado de una sobrecarga mecánica, térmica o química.

En este caso el transmisor no puede detectar si el origen de la modificación está ocasionado por un cambio de temperatura o por un error de medición. Este caso, simbolizado por λdu , es de mayor importancia para el concepto SIL y para la seguridad de la instalación ya que se trata de un error peligroso y no detectable.

Errores específicos en termorresistencias Un cortocircuito del sensor, del cable de conexión o en la conexión es fácilmente detectable por el transmisor. Este tipo de errores se clasifica como error peligroso pero detectable λdd. Los errores suelen aparecer en los bornes, cables de conexión y conectores y pueden afectar, el resultado de medición. El efecto depende del conexionado de la termorresistencia. Si la resistencia aumenta en una versión de dos hilos el valor de medición aumenta proporcional. Por eso se trata de un error del tipo λdu (error peligroso, no detectable). Lo mismo tratándose de una versión de 3 hilos si se modifica tan solo una resistencia del conductor ya que también en este caso se falsifica el valor de medición.

En caso de un conexionado de 4 hilos se compensan los efectos de cable de conexión, bornes y conectores. Por lo tanto las modificaciones de resistencia en alguna ubicación resultan inofensivas y se trata de un error inofensivo pero no detectable λsu. Esta versión constituye la solución preferible desde el punto de vista de la seguridad.

Errores específicos en termopares Un cortocircuito en el conductor y el estado “instalación desactivada, igualidad de temperaturas exteriores e interiores” presentan las mismas consecuencias. Por lo tanto en principio se trata del escenario más peligroso λdu ya que es un error que no se puede detectar. En el caso de los termopares sin embargo este error se convierte en un error del tipo inofensivo pero no detecable ( λdu ) ya que esta versión compensa los efectos inducidos por cambios de resistencias en el conductor, en los bornes y en los conectores.

Tasas de error de sondas de temperatura Las sondas de temperatura conforme SIL se aplican preferiblemente en condiciones adversas, por ejemplo elevadas temperaturas, medios agresivos, tóxicos, inflamables o vibraciones. La indicación estadística de la tasa de error se mide con la unidad FIT (FIT = Failure in Time, λ = 10-9 h-1).

Recientemente se han realizado investigaciones exhaustivas sobre varios miles de sondas PT100 del conexionado de 3 hilos. El resultado mostraba una tasa inferior de λdu = 60 FIT. La aplicación de termorresistencias de 4 hilos permite la reducción de la tasa de errores no detectables a un mínimo.

Averiguación de la clasificación SIL de sondas de temperatura con transmisor

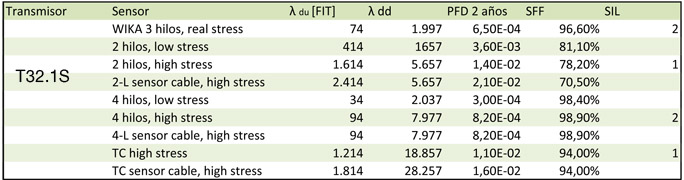

Para determinar la clasificación SIL de sondas y transmisores se calcula la probabilidad PFD (Probability of Failure on Demand) y la cuota de los errores seguros SFF (Safe Failure Fraction). En las formulas especificadas en la normativa entran la suma de las probabilidades de transmisor y sonda: p.ej. para 3 hilos WIKA Pt100 real stress λdu = 60 FIT + para T321S (sin sensor) λdu = 14 FIT = 74 FIT (T32.1S + Pt100). Para un periodo de calibración de 2 años se calcula la clasificación SIL indicada en la tabla anexa.

Autor: Dietmar Saecker, Product manager WIKA Alexander Wiegand SE & Co. KG, Klingenberg, Alemania www.wika.es