El término técnico partes mojadas se refiere a todos los componentes o superficies expuestos a contacto directo con el fluido de medición bajo presión. En un transmisor de presión esta área se limita sobre todo a la conexión a proceso, normalmente una rosca estándar de G ¼ “ o G ½” (macho o hembra). Esta zona no solo incluye los materiales utilizados en el dispositivo, sino también a cualquier sellado o junta que se requiera para la conexión p.ej. cintas PTFE para roscas cónicas o juntas tóricas para roscas cilíndricas – un detalle importante que puede olvidarse en la práctica.

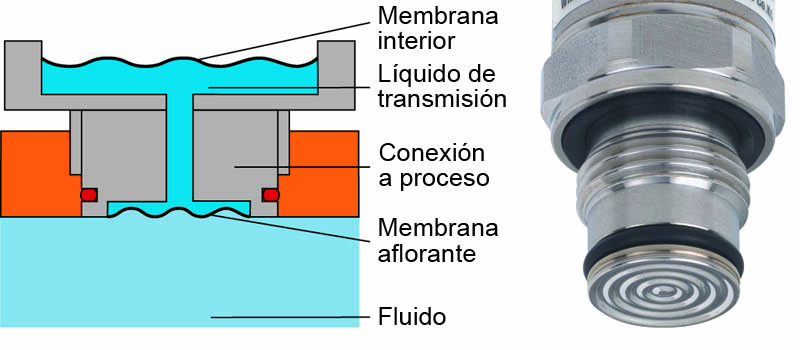

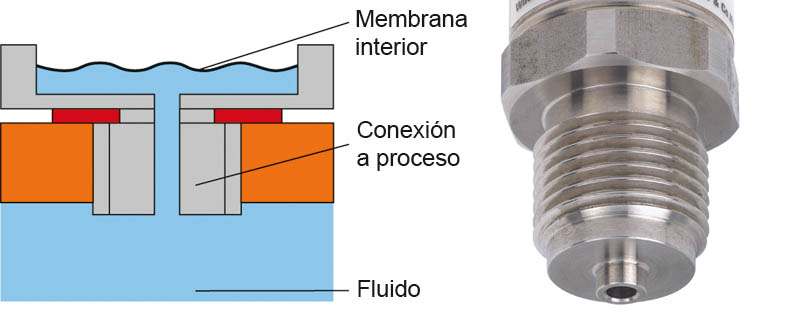

Además el concepto de “partes mojadas” incluye también cualquier sellado interno, cordón de soldadura, membranas del transmisor de presión que pueden entrar en contacto con el fluido. Habitualmente se distingue cuatro categorías de partes mojadas de un transmisor de presión Materiales ferrosos (como el acero al carbono, acero inoxidable, etc.) – se utilizan principalmente para los cuerpos / cajas de los sensores y roscas etc. La mayoría de las conexiones a proceso en los sensores de presión industriales modernos son de acero inoxidable y los sensores de película delgada se suelen fabricar en acero para la base del sensor.

De ahí muchos usuarios presuponen una resistencia general contra la corrosión lo que no es correcto. Siempre hay que comprobar la calidad del acero aplicado y comprobar rigurosamente su resistencia contra la corrosión y su compatibilidad química. Los materiales no ferrosos (como cobre, latón, oro, Hastelloy, Elgiloy, titanio, etc.) – se utilizan normalmente como juntas metálicas o para aplicaciones especiales para sensores, membranas, o para revestimientos de membranas.

En las aplicaciones más económicas, el latón sigue siendo el material habitual para válvulas y accesorios y por lo tanto para fabricar sensores de presión. Para aplicaciones especiales con elevada corrosión o para conseguir un rendimiento superior se recurre a Titanio o aleaciones especiales (p. ej. Elgiloy, Hastelloy, Inconel ). Otros materiales (p.ej. oro) se aplican para revestir membranas para protegerlas contra ataques químicos o para prevenir la penetración de hidrógeno. En ciertos casos hay que ponderar las ventajas de estos materiales en comparación con los elevados costes y las dificultades de manejo. Elastómeros y plásticos (como PA, Viton, PTFE, etc.) – típicamente usados como juntas, material de sellado o recubrimiento para membranas.

Plásticos y elastómeros se utilizan principalmente para juntas tóricas o como juntas y material de sellado. Los plásticos especiales como el PTFE se utilizan a menudo como una capa protectora para las membranas. Cerámica (como AL2O3) – típicamente usados para el cuerpo de sensor / membrana para sensores de presión capacitivos o resistivos de película gruesa. El uso de la cerámica como material sensor ofrece una elevada compatibilidad química y estabilidad contra variaciones de temperatura. Sin embargo a cerámica no se puede soldar herméticamente y por lo tanto estas versiones requieren la aplicación de material de sellado.

Este hecho resulta un factor limitador en la fabricación de distintas variantes del instrumento y dado que el sellado está ubicado en el interior y queda invisible puede inducir a selecciones erróneas de la versión.

Autor: Eugen Gassmann, Director of Business Development, WIKA Atlanta, Estados Unidos.

Artículos similares: Cómo seleccionar el mejor sensor para su aplicación – valor vs. precio, La exposición de transmisores de presión a vibraciones y cargas mecánicas, Las limitaciones de la temperatura ambiental y del medio en la aplicación de sensores de presión ATEX Autor