Incluso las mejores pruebas de laboratorio no pueden recrear las condiciones exactas de situaciones reales, y las pruebas en procesos activos a veces son ineficaces e incluso inviable. Para probar instrumentos de medición en condiciones y configuraciones específicas del cliente, WIKA construyó su propia unidad de procesamiento a tamaño real, con un reactor y horno de gas incluidos.

Prueba superada: ¿Qué llevó a WIKA a construir una unidad de procesamiento a tamaño real?

Los laboratorios de WIKA para pruebas y de diseño se encuentran entre los mejores del mundo. En un entorno controlado, probamos de manera minuciosa y metódica nuestros instrumentos de medición de temperatura, presión, caudal, nivel y fuerza. En algunos casos, la validación de nuestros resultados se solicita a institutos externos.

Sin embargo, a veces no basta con pruebas de laboratorio. Para determinados procesos, un entorno simulado no puede recrear las condiciones reales.

En el caso de instrumentos de temperatura utilizados en plantas de proceso, lo ideal sería realizar pruebas en una unidad real de trabajo, pero tiene el inconveniente de que obliga a interrumpir la activad, implica costes y no es práctico. Las refinerías y las plantas petroquímicas tienen que seguir funcionando para seguir siendo rentables, y las paradas deben limitarse sólo a mantenimiento y reparaciones. Durante estas paradas programadas se realizan pruebas; de hecho, algunas pruebas de instrumentos se inician durante una parada (TA) y se mantienen hasta la siguiente. El problema es que estas condiciones específicas se mantienen tal cual durante un largo periodo, ya que los ciclos de TA suelen durar cuatro años o más incluso. ¡Esto supone una prueba sumamente larga!

Es más, una prueba puede requerir acciones que serían inaceptables en una situación real. Por ejemplo, los termopares granulados se martillan en pequeños orificios perforados en las paredes de los tubos del horno. Este proceso está bien en un entorno de laboratorio, pero hacerlo en una unidad real de trabajo debilitaría la pared del tubo y crearía posibles puntos de fallo.

Para probar adecuadamente la gama de termopares y demás instrumentos de medición de WIKA, ideamos una solución que combinara lo mejor de ambos ámbitos: una unidad de procesamiento real que nuestros ingenieros pudieran poner en marcha, detener y manipular según fuera necesario, todo ello sin tener que importunar a nadie de la industria de procesos.

Centro de diseño y de pruebas de WIKA

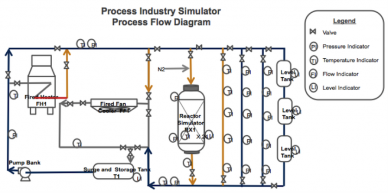

La unidad de procesamiento de WIKA a tamaño real y totalmente funcional, situada en Pasadena (Texas), sirve para realizar pruebas de instrumentos y al I+D.

Previo a la construcción de este centro de pruebas de categoría mundial, nuestros especialistas consultaron durante varios años a múltiples expertos de la industria, licenciatarios y usuarios finales. Una vez recabadas sus impresiones, nos embarcamos en una iniciativa multimillonaria para construir un campus de investigación y desarrollo de 557 metros cuadrados (6.000 pies cuadrados) en Pasadena (Texas, USA), no muy lejos de decenas de refinerías en pleno Canal de navegación de Houston (Texas, USA). El eje central de este campus es una unidad de procesamiento activa a tamaño real que se diseñó y construyó según las directivas ASME y API.

La unidad, que empezó a funcionar a mediados de 2019, trabaja con medios que van desde líquidos hasta vapores y fluidos combinados. También cuenta con un innovador sistema de paredes que nos permite ajustar casi cualquier condición de prueba. El horno de 9,6 millones de BTU es capaz de recrear una amplia gama de procesos que tienen lugar en hornos y reactores a gran escala.

Esta unidad de última generación permite a nuestros Equipos obtener datos de condiciones reales de nuestra amplia gama de instrumentos de medición de WIKA, incluidos los siguientes productos ETM (medición electrónica de temperatura):

- Termopar multipunto Flex-R® (modelo TC96-R)

- Termopar de superficie para tubos V-PAD® (modelo TC59-V)

- Termopar de superficie para tubos XTRACTO-PAD® (modelo TC59-X)

- Termopar de superficie para tubos REFRACTO-PAD® (modelo TC59-R))

Estas instalaciones nos permiten además, desarrollar y probar la próxima generación de instrumentos para refinerías y plantas petroquímicas.

Pruebas reales en una unidad de procesamiento real

La unidad de procesamiento a tamaño real y totalmente funcional, nos permite llevar a cabo una serie de pruebas y verificaciones antes imposibles. Además de someter a nuestros instrumentos de medición a condiciones reales de trabajo, ahora podemos recrear problemas de situaciones reales que a veces experimentan las unidades de nuestros usuarios finales como son, entre otros, malas distribuciones, puntos calientes y canalización y podemos observar cómo estas condiciones afectan a los instrumentos ETM.

Para ello, nuestro centro de pruebas ha resultado de valor incalculable en dos aplicaciones: en la supervisión del estado de los hornos y en la dinámica de fluidos computacional.

Supervisión del estado de los hornos

La supervisión del estado de los hornos (FCM) es un proceso mediante el cual los usuarios recopilan datos in situ para identificar las deficiencias de rendimiento. A continuación, pueden utilizar esta información para optimizar la ubicación de los termopares de superficies para tubos, así como realizar otras mejoras operativas para lograr un mejor rendimiento.

Con la FCM en el centro de pruebas, podemos:

- Llevar a cabo evaluaciones en campo de las condiciones térmicas de un horno mediante el uso de herramientas de diagnóstico avanzadas, incluyendo imágenes infrarrojas (IR) y otros instrumentos.

- Revisar los resultados preliminares con los especialistas del cliente en hornos, inspectores, directores de operaciones y otros.

- Emitir un informe sobre el rendimiento del horno y nuestras recomendaciones.

- Proporcionar asistencia y asesoramiento en la selección de termopares, materiales e ingeniería para una vida útil óptima de la unidad.

- Proporcionar y/o supervisar la instalación de sensores de termopar para superficies de tubo con el fin de mejorar la supervisión de la temperatura y el rendimiento del horno.

- Establecer programas de monitorización para calentadores críticos.

Además, el campus de I+D se ha convertido en una aula de formación práctica donde los clientes sacan el máximo partido a nuestros instrumentos de medición y a sus unidades de procesamiento. Estas mejores prácticas son resultado de la FCM e incluyen:

- Aumentar la capacidad de la unidad al optimizar el horno y la eliminación de cuellos de botella.

- Mejorar la eficiencia energética con una gestión óptima de la combustión del horno.

- Utilizar las evaluaciones de fiabilidad para reducir los tiempos de parada no programados.

- Reducir los costes de mantenimiento mediante una planificación de la AT más eficiente

Dinámica de fluidos computacional

Materia prima, catalizadores, vapores, productos finales: todos estos fluidos se mueven y fluyen. Por eso, una refinería o una planta petroquímica debe ocuparse de la dinámica de fluidos computacional (CFD), ya que este proceso simula, analiza y resuelve problemas del flujo de fluidos. La CFD utiliza análisis numéricos, estructuras de datos y cálculos informáticos para modelar el flujo de fluidos y sus interacciones con las condiciones límite.

Mediante la modelación CFD, podemos comprender fenómenos complejos con información simultánea sobre la transferencia de calor, masa y momento. A continuación, se pueden utilizar estos datos para planificar pruebas avanzadas, validar y ajustar las condiciones límite y desarrollar soluciones personalizadas.

Datos obtenidos con las pruebas

Desde que la unidad de procesamiento comenzó a funcionar a mediados de 2019, hemos realizado una serie de pruebas utilizando más de 50 sensores para la evaluación comparativa, y hemos analizado múltiples escaneos e imágenes IR. A continuación, presentamos tres de los datos más interesantes:

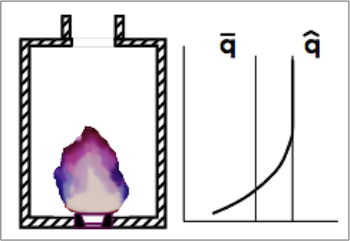

Distribución típica del flujo térmico longitudinal

-

Distribución típica del flujo térmico longitudinal en un calentador vertical de combustión por gas

- El calor aumenta y alcanza su punto máximo hacia el final de la cámara de combustión (configuración simétrica).

- Las temperaturas más elevadas de la superficie del tubo se dan normalmente donde se produce el flujo térmico y las elevadas temperaturas del proceso.

Simetría a lo largo del eje de cocción

-

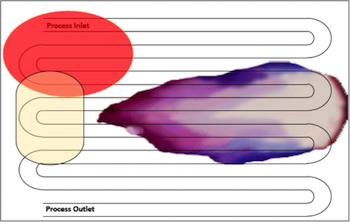

Calentador tipo caja de combustión horizontal con simetría a lo largo del eje de cocción

El flujo térmico aumenta a lo largo de la longitud, no alcanza el máximo en la línea central y se inclina hacia la región superior. Entender las características del equipo es clave para el rendimiento del horno. Esto ayuda a los especialistas en temperatura de WIKA a comprender cuáles son los mejores puntos para cada prueba individual. También nos muestra que el horno de cada cliente es único. Todas estas variaciones requieren un alto nivel de experiencia en hornos para sacar el máximo provecho de un sistema de monitorización de temperatura.

-

Distribución característica del flujo térmico circunferencial en un tubo con un solo lado de cocción

- El calor aumenta y alcanza su punto máximo hacia la línea central del tubo (configuración simétrica para los tubos orientados hacia la llama).

- En el tubo, las temperaturas más elevadas de la superficie se encuentran normalmente en los lugares donde se produce un flujo térmico elevado y elevadas temperaturas de proceso.

- La ubicación espacial y circunferencial es importante a la hora de colocar el termopar.

Los clientes: El eje que mueve WIKA

WIKA es líder mundial en instrumentación, pero la empresa es algo más que productos. Al fin y al cabo, los sensores e instrumentos de medición por sí solos no satisfacen las necesidades de los clientes. Nuestro objetivo es implementar nuestros productos para resolver problemas difíciles y proporcionar soluciones duraderas. Somos su socio, enfocado en las aplicaciones.

Este nuevo centro de pruebas en Houston (Texas, USA) es tan solo el paso más reciente hacia nuestro objetivo de anticiparnos y satisfacer las necesidades de los usuarios finales. Para muchas aplicaciones, los resultados de laboratorio tienen cabida y son suficiente, pero en el caso de las aplicaciones de petróleo y gas, las pruebas en situaciones reales en una unidad de procesamiento a tamaño real proporcionan datos más fiables. Y lo que es más importante, ahora podemos recrear, no sólo simular, sus problemas, y luego optimizar las soluciones.

Con más de tres décadas de experiencia en la industrias de refinería y petroquímica, Robert Torgerson es uno de los principales expertos mundiales en aplicaciones de termopares multipunto. Es licenciado en ingeniería industrial por la Universidad de Vanderbilt y trabaja en WIKA USA desde 2004. Su especialidad es crear soluciones innovadoras para los difíciles retos de medición de temperatura en aplicaciones de refinerías y petroquímicas.

No dude en ponerse en contacto con nosotros para obtener más información.