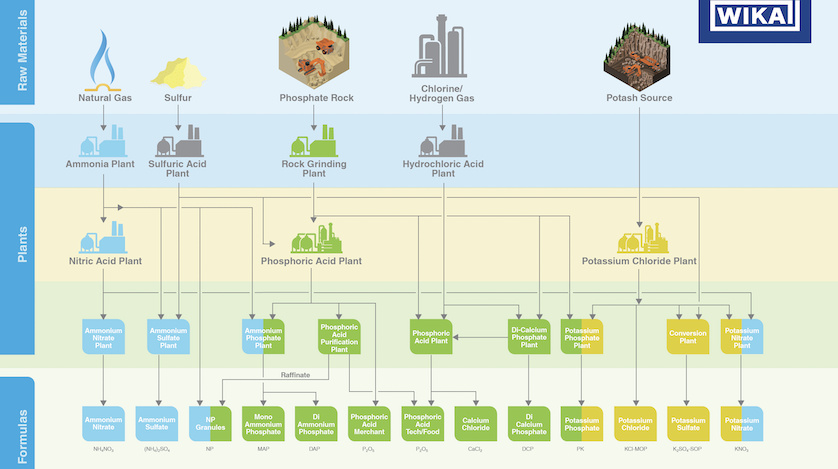

La industria de los fertilizantes transforma las materias primas en tres tipos principales de fertilizantes: nitrógeno (amoníaco), fósforo y potasio. Estas diferentes aplicaciones requieren procesos químicos con un control y una supervisión precisos de temperatura, presión, nivel y flujo.

Se prevé que la población mundial alcance los 10.900 millones de habitantes a finales de este siglo. Esta presión empuja a los agricultores a aumentar el rendimiento de los cultivos, lo cual representa un mejor aporte ecológico en materia de producción de alimentos en comparación a la deforestación. Si a esto se añade la demanda de biocombustibles, que en gran parte procede de los cultivos, es evidente que la necesidad de fertilizantes químicos será mayor que nunca.

Cada año, la industria de los fertilizantes transforma millones de toneladas de materias primas (aire, gas natural y minerales extraídos) en productos que proporcionan a las plantas tres nutrientes esenciales: nitrógeno, fósforo y potasio.

Los tres tipos de fertilizantes

- Fertilizantes nitrogenados

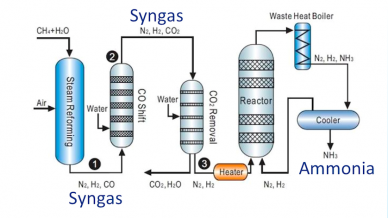

Los fertilizantes nitrogenados, el grupo más numeroso e importante, requieren varios pasos para su producción. Las materias primas son el nitrógeno del aire y el hidrógeno del gas natural/metano (CH4). Cuando se mezcla a alta temperatura y presión, el producto resultante es el amoníaco (NH3). Este producto intermedio se oxida para producir ácido nítrico (HNO3), que da lugar a los fertilizantes minerales de nitrato de amonio (AN) y, mezclado con CO2, urea. Un tercer tipo de fertilizante nitrogenado es el nitrato amónico de urea (UAN), que se obtiene mezclando AN, urea y agua.

- Fertilizantes fosforados

Este grupo de fertilizantes procede de la roca fosfórica, un mineral extraído. Cuando el concentrado de fosfato se trata con ácido sulfúrico (H2SO4), se transforma en superfosfato simple (SSP) o ácido fosfórico. Este ácido se mezcla con amoníaco para producir fosfato monoamónico (MAP) o fosfato diamónico (DAP). El fertilizante de superfosfato triple (TSP) puede fabricarse concentrando el ácido fosfórico o concentrando aún más el fosfato.

- Fertilizantes a base de potasio

Este fertilizante también procede de un mineral extraído: la roca potásica, una amalgama de carbonato de potasio y sales de potasio. El proceso de fabricación de los fertilizantes potásicos comienza con la concentración de la potasa y su tratamiento para obtener una solución de cloruro potásico. Esta solución produce muriato de potasio (MOP), nitrato de potasio (KN) cuando se mezcla con ácido nítrico, y sulfato de potasio (SOP) cuando se mezcla con ácido sulfúrico.

Desafíos de la producción

La producción de fertilizantes requiere el control y la supervisión precisos de las altas temperaturas y presiones, así como del nivel y el caudal de las materias primas y los catalizadores. Además, como los fertilizantes y los catalizadores son cáusticos, los instrumentos de medición deben ser capaces de soportar medios y condiciones de proceso difíciles.

Cada proceso tiene sus propios retos específicos. En el centro de la producción de fertilizantes está la exigencia de seguridad, fiabilidad y eficacia.

Fertilizantes a base de nitrógeno: proceso de gas sintético y amoníaco a partir de gas natural

Desafíos en la producción de amoníaco

La mayoría de los productores de amoníaco actuales utilizan el proceso Haber-Bosch, que requiere presiones extremadamente altas, temperaturas moderadamente elevadas y catalizadores para provocar una reacción química. Uno de los mayores retos es encontrar el equilibrio adecuado entre presión y temperatura para aumentar la cinética de la reacción del nitrógeno y el hidrógeno hasta el objetivo de su conversión en amoníaco.

Un método cada vez más popular para obtener amoníaco, debido a su naturaleza renovable, es el tratamiento electroquímico por electrólisis. Según el tipo de electrolito utilizado, este proceso también implica condiciones de temperatura y presión medias o altas para la conversión del amoníaco.

Desafíos de la producción de ácido fosfórico

El ácido fosfórico se produce mediante dos procesos. El proceso «húmedo» que produce un ácido de menor pureza. Sin embargo, este ácido se utiliza usualmente como fertilizante sin necesidad de un tratamiento posterior o una reacción térmica para producir un ácido de mayor pureza.

En el proceso húmedo, el ácido sulfúrico concentrado se añade a la roca fosfórica en una serie de reactores bajo una agitación vigorosa, seguida de una filtración para separar los subproductos. Por último, la evaporación aumenta la concentración de ácido fosfórico para producir un fertilizante de calidad comercial. Uno de los principales retos del proceso húmedo es la naturaleza altamente corrosiva del ácido sulfúrico utilizado en la reacción.

Otro método de producción de ácido fosfórico es el proceso térmico. El fósforo se quema en el aire a temperaturas que oscilan entre los 1.500 °C y los 2.700 °C aproximadamente, y después se hidrata directamente con vapor para obtener ácido fosfórico con una concentración de aproximadamente el 85%. Los fosfatos, sales del ácido fosfórico, pueden seguir procesándose en combinación con el amoníaco para obtener diversos compuestos fertilizantes. Uno de los mayores retos del proceso térmico son las condiciones extremadamente corrosivas que se crean durante la producción.

Desafíos de la producción de potasa

A partir del mineral extraído se obtienen fertilizantes de bajo contenido en potasa. En primer lugar, los minerales de potasa se inyectan con agua caliente para crear la salmuera utilizada como materia prima. La siguiente etapa del proceso es una fase de evaporación mediante un termocompresor, seguida de una serie de cristalizaciones a temperaturas y presiones progresivamente más bajas para recuperar el cloruro de potasio, el producto intermedio clave. Un reto importante en la producción de KCl es mantener perfiles de presión y temperatura precisos para la eficiencia del sistema. El caudal de agua también es un parámetro importante a controlar, ya que garantiza la pureza del producto y el tamaño de las partículas.

Los fabricantes de fertilizantes están aumentando sus esfuerzos para mejorar el rendimiento con el fin de convertirse en una industria más segura, más fiable y más respetuosa con el medio ambiente. Esto sólo se conseguirá con una instrumentación de control de procesos innovadora y de alto rendimiento.

Póngase en contacto con nosotros para más información.