La ciencia ha desarrollado modelos matemáticos y términos para caracterizar las prestaciones de dispositivos industriales, como por ejemplo un manómetro patrón. El término central en este contexto es la “exactitud”. Existen innumerables versiones de instrumentos de calibración de presión que se usan como patrón en numerosas aplicaciones o para la medición “High End” en cualquier sector industrial.

El criterio de evaluación común de todas las variantes es la exactitud que se define como el “grado de coincidencia entre valor indicado del instrumento a comprobar y el valor real”. Para analizar los fundamentos que sostienen este grado de coincidencia se aplica un cálculo matemático basado en los valores de medición. Las directivas para este cálculo se orientan en las recomendaciones del VIM (International Vocabulary of Metrology) o el GUM (Guide to the expression of Uncertainty in Measurement).

Directrices reconocidas a nivel mundial dan soporte a los laboratorios de calibración

Para la calibración de instrumentos de presión, la Euramet (European Association of National Metrology Institutes), ha elaborado una serie de directrices para armonizar los procedimientos y para establecer procesos prácticos de calibración. Una de ellas es la “directriz para la calibración de manómetros electromecánicos” que explica los procedimientos de la calibración y los cálculos de los ratios de los valores calculados. Los ratios típicos son la incertidumbre y el error de medición de un manómetro o transmisor de presión. Estos a su vez dependen las características del patrón, (p.ej. la propia incertidumbre, estabilidad a largo plazo, y efectos ambientales), la repetibilida, la histéresis del instrumento y su resolución y la desviación del punto cero.

Un modelo matemático recoge estas características para calcular la incertidumbre de medición y su error. En primer lugar se suman los cuadrados de todas las incertidumbres vinculados con dichos factores. El resultado se multiplica con un factor de extensión k para conseguir la incertidumbre extendida. Este factor k aplicado en la industria suele ser 2. De este cálculo se deduce que los resultados de la medición de presión se sitúan con una probabilidad de 95% dentro de rango de incertitumbre.

Los parámetros describen las prestaciones del instrumento

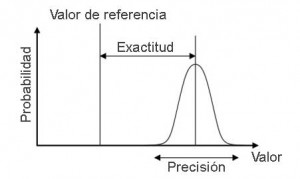

En resumen se puede evaluar un instrumento de calibración con siguientes parámetros. La exactitud del instrumento indica el valor de la máxima diferencia entre características medidas y características reales. Esta indicación se encuentra a menudo en instrumentos industriales como manómetros digitales o calibradores handheld que no requieren un cálculo separado de incertidumbre y desviación. A menudo se confunde exactitud con la precisión. La precisión indica solo la probabilidad de repetición de resultados similares en condiciones constantes. (imágen 1).

También se habla de repetibilidad de un instrumento. Dado que no indica la proximidad al valor real tiene una importancia limitada. La incertidumbre de medición o incertidumbre extendida es importante en instrumentos con mínimas desviaciones de medición y considera los componentes sistemáticos que son: incertidumbre del patrón, condiciones ambientales, (presión atmosférica, temperatura) y la incertidumbre del instrumento mismo. Estas características se indican sobre todo en balanzas de presión y controladores de presión con tareas complejas de calibración.

La desviación es la diferencia entre valor de medición y valor real. La lectura se efectúa mediante una indicación que puede aumentar la incertidumbre debido a una resolución limitada o errores de lectura. La desviación refleja, por lo tanto, los componentes arbitrarios y sistemáticos de una medición. La exactitud es porporcional con la desviación, o sea cuanta mayor la desviación menos exacto funciona el calibrador. Para detallar las características de los instrumentos, los fabricantes suelen aplicar los términos de las directrices nacionales. Sin embargo estos términos a menudo no coinciden con los del usuario y esto puede provocar alguna confusión en la comercialización internacional. Por lo tanto es importante entender los conceptos básicos para realizar una comparación efectiva.

Un certificado de calibración presenta los resultados de manera neutral

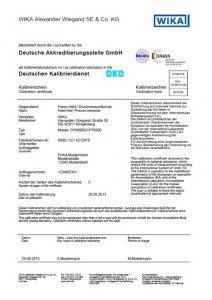

Imágen 2. Certificado de calibración WIKA informa sobre los datos técnicos del instrumento a comprobar y las condiciones ambientales durante la calibración

Las informaciones necesarias se desprenden del certificado del fabricante, como por ejemplo del certicado DKD/DAkkS (Imágen 2 anexo. El laboratorio independiente y acreditado cumple rigurosamente las directrices anteriormente mencionadas y presenta los resultados de manera neutral. El certificado informa sobre los datos técnicos del instrumento comprobado y del patrón así como de las condiciones ambientales durante la calibración (imagen2).

Luego se indican los valores de medición en una tabla. A parte de los valores de presión se pueden indicar también las señales de salida. La cantidad de los ciclos de medición depende de la exactitud del instrumento a comprobar. A partir de un valor de 0,1% de escala o más exacto se necesitan cuatro ciclos (con presión subiendo y bajando). Con exactitudes inferiores basta con 3 ciclos (subiendo, bajando y subiendo)

Imágen 3. Documentación gráfica de la desviación y la incertidumbre a lo largo de todo el rango de medición

Para una lectura fácil y rápida se presentan los valores también en un gráfico (Imágen 3), que documenta la curva de las desviaciones a lo largo de todo el rango, incluyendo la incertidumbre de medición. En el esquema se aprecia también el rango de tolerancia según la clase de exactitud del fabricante. Para instrumentos del tipo “High End” se suele calcular solo la incertidumbre ya que resulta ser el factor dominante. Si la exactitud se sitúa fuera de la tolerancia del instrumento, este ya no corresponde a las especificaciones del fabricante.

Los motivos son a menudo un manejo inadecuado o una deriva provocada por un excesivo uso durante mucho tiempo. En tal caso se recomienda un ajuste y una recalibración. Resumiendo resulta imprescindible interpretar correctamente la terminología de la especificación para evitar malentendidos a la hora de comparar dispositivos de diferentes fabricantes. Las condiciones ambientales durante la calibración desempeñan un papel muy importante ya que la exactitud indicada se alcanza solo en dichas condiciones. Se observa que estas informaciones vitales aparecen a menudo en la letra pequeña y pueden generar malentendidos.

Artículos similares: Sistemas inalámbricos de calibración, Calibradores con seguridad intrínseca en zonas clasificadas,